いまでは、数多くの企業が働き方改革のために導入しているRPA。

RPAの導入成功の秘訣は、現状をきちんと把握して整理をする「業務改善」にあります。

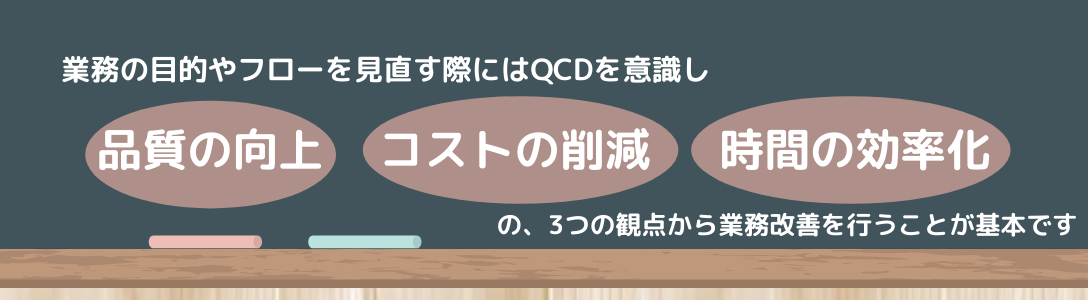

その業務改善のひとつに、QCDというものがあります。

と、混乱してしまった方もご安心ください。

と、混乱してしまった方もご安心ください。

本記事では、QCDの意味を知りたいけれど、専門用語が多くて理解できない…という方にもわかりやすく説明をしていきます。

また、記事の後半ではQCDから更に要素を加えた「QCDSM」「QCDSE」「QCDRS」「QCDF」「QCDDM」といったものの紹介もしていきます。

業務改善の目的

まずは、業務改善とはいったいどういった事を指すのかを理解していきましょう。

業務改善とは、無駄な時間を減らし、基本的な業務やルーティーン業務を省略し効率化する事を指します。

業務改善の目的は、大まかに以下の2つに分けられます。

日々の業務を遂行するなかで、作業が俗人化してしまったり、無駄なフローが発生したりすることは少なくありません。それらを放置すると、業務全体の生産性が低下したり、従業員に業務負担がかかってしまったり、結果として商品サービスの品質低下に繋がってしまいます。

日々の業務を遂行するなかで、作業が俗人化してしまったり、無駄なフローが発生したりすることは少なくありません。それらを放置すると、業務全体の生産性が低下したり、従業員に業務負担がかかってしまったり、結果として商品サービスの品質低下に繋がってしまいます。

つまり業務改善とは、業務の非効率な部分を改善することで「労働者の負担軽減」「生産性の改善」に繋げることを指します。

業務改善を行うことで、RPA化に適している業務を見つける事ができたり、業務の流れを確認・整理したりすることもできるため、導入後の修正や運用も格段に行いやすくなります。

こちらの記事では、RPA導入のカギを握る業務改善のためのステップとフレームワーク・役立つツールに関しての紹介を行っています。

という方は、こちらの記事をチェックしてみてください!

という方は、こちらの記事をチェックしてみてください!

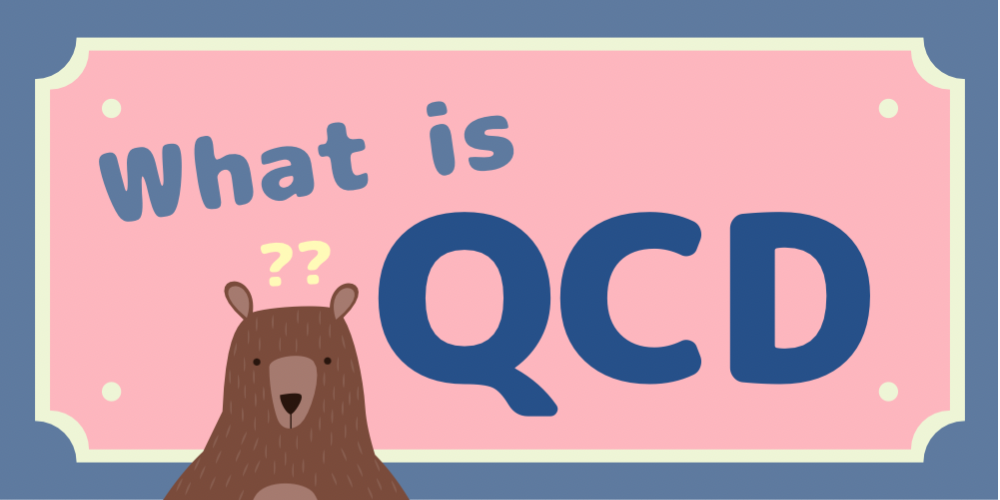

QCDとは何の略?

では、本題であるQCDについて解説していきます。

では、本題であるQCDについて解説していきます。

QCDとは、Quality(品質)・Cost(費用)・Delivery(時間)の頭文字を取ったものです。

これら3つは生産管理を行う上で考えるべき重要な要素と言われています。

そしてこの3つは密接に関わっており、3つの要素のうち1つでも抜けてしまうと大きな効果を得ることができません。時間の効率化ができたとしても業務の品質が落ちてしまったら、それは単なる時間削減でしかなく、根本的な業務改善を叶えることができません。

業務改善をすることによって、どんなメリットがあるのかをQCDの考えに基づいて考えることが重要です。

業務改善をすることによって、どんなメリットがあるのかをQCDの考えに基づいて考えることが重要です。

QCDに優先順位はある?

先程、QCDはQuality(品質)・Cost(費用)・Delivery(時間)という3つの要素の頭文字を取ったものと解説しましたが、この3つには優先順位が存在するのでしょうか。

先程、QCDはQuality(品質)・Cost(費用)・Delivery(時間)という3つの要素の頭文字を取ったものと解説しましたが、この3つには優先順位が存在するのでしょうか。

結論から言うとQCDは全てが大事で、そのバランスをとることが大切です。

しかし、現実にはQCDの3つを同時に向上させることは難しく、バランスを取ろうと全てを完璧にしようとすると、結果的にコントロールすることができなくなってしまうことが多いです。

そのため、あえてQCDに優先順位をつけようという考えがあります。

3つのバランスや優先順位を考えるうえで知っておくべき、基本的な考え方を紹介します。

「Quality(品質)」を優先で考える場合

バランスが重要と言われているQCDですが、一般的に最も優先すべき要素と言われているのがQuality(品質)です。

どんなに安く、早く届く製品であったとしても、使い物にならない品質であったらすべてが台無しになっていまいます。

要求される品質を満たすことは、ビジネスにおける必須条件であると言えます。

しかし、品質向上のために高性能な技術・設備を導入したり、検査項目を増やしてしまうと、製造や検査におけるコストが上がり、利益を生み出すことが難しくなってしまいます。

また、それと同時に完成までに時間を要する事になるため、製造業などの場合は要求された納期を守る難易度も増してしまうので注意が必要です。

「Cost(コスト)」を優先で考える場合

Cost(コスト)の優先順位は、顧客の状況や現場の対応力によって変化します。

製造業を例にとって説明していきましょう。

製品を製造する時点で予算が決定しており、コストを増やすことが困難な場合はコストが優先されます。利益を生み出すために無理にコストを下げ、メンテナンス頻度や検査基準を緩めてしまうと品質が低下するリスクが生じてしまいます。

品質低下を起こしてしまうと、良品との交換の為に納品が遅れてしまったり、企業の信頼性そのものにも悪影響を及ぼしてしまう可能性が出てきたりするので、注意が必要です。

「Delivery(納期)」を優先で考える場合

Cost(コスト)と同様に、Delivery(納期)も顧客の要求や状況を考慮する必要があります。

こちらも製造業を例にとって説明していきましょう。

顧客が製品を利用する日程が既に決定しており、納期までに製品を揃えなくてはならない場合は、多少のコストをかけてでも納期を優先します。

しかし、納期を無理に早めようとしてしまうと、製造時の不備や検査の見落としによって品質が低下してしまったり、納期短縮のための人員確保や、設備の増強などのコストが発生したりする可能性があるので、注意が必要です。

Cost(コスト)とDelivery(納期)に関しては、品質を確保した上で、顧客と共に見合うコスト(売値)と納期を擦り合わせ、QCDが顧客にとって最適になるように調整していきましょう。

QCDを上手く活用して、RPAをどの業務に導入するのか。また、どの業務を優先的に行うべきかをよく検討していきましょう。

多様化するQCD

最近では、業種や立場によってQCD以外の視点も加えたより使いやすい派生のフレームワークが登場しています。こちらでは5つご紹介いたします。

QCDS

QCDSのSはSafety(安全)を指します。

主に建築施工業界で使われている言葉です。

Service(対応・サポート)の意味で用いられることもあり、こちらは製品の評価における指標を指します。

QCDSE

上記QCDSに、Environment(環境)を追加したもので、こちらも建築施工業界で主に使われています。

IT産業との違いとして建築作業は、作業中の作業員の安全の確保や、天候などの環境にも気を付けて作業を進める必要性があることから、このような派生語が生まれました。

Quality(品質)が最優先という考え方は、建築業界で成功している企業においても一般的ですが、品質を保つためにも現場の安全と環境が保証された状態でなければ成り立たないという考え方の元、安全と環境を優先させるべきという考え方もあります。

QCDSM

QCDにSafety(安全性)とMoral(やる気)を付け加えたものがQCDSMで、経営管理の手法として使われる機会が多いです。

QCDRS

QCDにRisk(リスク)とService/Sales(サービス/セールス)を付け加えたものがQCDRSで、新人研修などで用いられることが多い、仕事の基礎となるようなものです。

仕事の計画を立てるにあたって、判断の基準となるのが、QCDRSです。

仕事においては、事前にリスクを把握し、対応を検討する事が重要です。リスクを避けるのか、あえて受け入れるかのバランスをしっかりと考えていきましょう。

Service/Sales(サービス/セールス)とは、お客様に対する付加価値の提供だけでなく、全ての人に対する配慮のことを指します。情報発信や共有、より相手が喜んでくれるような工夫をすることも、職場においては重要であるという考え方です。

また、QCDRSのSは、Service/Sales(サ―ビス/セールス)以外にSafetyを指す場合もあります。社会人においては、自分だけではなく、顧客や上司、同僚など、利害関係にある人の安全を常に認識し、確保することが大切という考え方です。

QCDF

QCDにFlexibility(柔軟性)を加えたものがCCDFで、製造業やサービス業で主に使われる指標です。

製品の移り変わりが激しい現代のビジネス環境に適応するためにも、状況に応じて柔軟に対応する必要があるという視点から取り入れられたのが、QCDFです。

こちらも、製品開発を柔軟に対応しようとすると、品質の低下やコスト増加のリスクを抱えてしまう可能性がでてきてしまいます。

このQCDFのバランスを上手くとるのが、マネージャーの腕の見せ所です。

QCDDM

QCDにDelivery(納期)とDevelopment(開発)、Management(経営)を加えたものがQCDDMで、バイヤーがサプライヤーを決める評価基準として用いられることが多いです。

調達、購買、資材部門の担当者に求められる最も重要な判断は調達決定と言われています。調達決定とはサプライヤー、価格などの契約先、契約条件の決定の事を指し、このプロセスは「ソ―シング決定」または単に「ソ―シング」とも言います。

調達決定における選定理由は、その理由が倫理的かつ説得力があるか同かが重要になってきます。

絶対的な答えが無いからこそ様々な角度から評価を行い、論理的な思考を重ねることが必要です。

プロジェクトマネージャーは、適切なプロジェクト運営や組織運営を成功に導くためにも、QCDには二律背反の性質があることを理解する必要があります。

お客様の要求を丸のみしているだけではプロジェクトは成功しません。

お客様の要望に答えつつも、粘り強く交渉し続けることが大切です。製造業の企業もCSRへの取り組みが求められていたり、製造業やIT産業のみでなく、建設業界などにもひろがったりしていることから、このような派生形が生まれています。

自社に合った目的や業界に合わせて適切な方法を選び、業務改善に取り組んでいきましょう。

RPAの導入で業務改善を成功させるカギ。

今回は、業務改善をする際のポイントである、QCDについての解説を行いました。

今回は、業務改善をする際のポイントである、QCDについての解説を行いました。

RPAを導入することで業務効率化に成功し、その絶大なる効果を実感している企業様が数多く存在する一方で、導入に失敗してしまう企業様も事実存在しています。

この2社の違いを生む要因は、RPAを導入する前に業務改善を行ったかどうかである場合が多いです。

経営者層がトップダウン型でRPAの導入を進めるのではなく、現場の意見にもしっかりと耳を傾けた上で業務改善を行い、現状を把握・整理した上で導入を進めていきましょう。

業界や、自社の目的に合った適切な方法を上手く活用して業務改善を進めていきましょう。

コメントを残す