現場従業員たちが連携し、生産保全に取り組むTPM活動は、製造現場では40年以上も前から続けられている取り組みです。近年では、持続可能な経営が注目を集め、そのために必要な取り組みとして重要性が増しています。

「工場の生産性が上がらない」「設備の故障が頻繁に起こる」といったお悩みをお持ちの方に向け、この記事では、TPMに関する情報と取り組み方についてわかりやすく解説しています。生産性向上や設備の安定した稼働を実現させたい企業担当者の方はぜひ参考にしてください。

TPMとは

TPM(Total Productive Maintenance)とは、製造現場や生産システムでのあらゆるロスを未然に防ぐことで、1971年に社団法人日本プラントメンテナンス協会が提唱しました。近年ではスマートフォンやパソコンなど電子機器の需要が高まりを見せていることから、従来の自動車部品や食品業界に限らず、多くの製造業で導入・定着しています。

目的

TPMには、製造におけるさまざまなロスを未然に防ぎ、生産ラインの効率向上を図るという目的があります。例えば工場の生産ラインで設備トラブルが起きた場合、生産作業がすべて停止します。その結果、納期遅延やコストの増加、さらには従業員の負担が予想されるでしょう。

TPMを意識すると設備パフォーマンスの安定化が実現するため、生産性の向上をはじめ、市場での企業競争力の強化にも期待できます。

TQMとの相違点

TPMと混同されやすい言葉のひとつに「TQM」があります。TQMは「Total Quality Management」の略称で、企業規模での品質向上を目指すマネジメント手法のことです。製品の品質に留まらず、生産プロセスや業務フローなど、組織全体で改善に向けて取り組む特徴があります。

設備の維持管理に重点を置き、その上で設備の安定的な稼働、それによって期待できる生産ロスの削減を目的としていることから、取り組みの対象規模や根本的な目的に大きな違いがあります。

TPSとの相違点

TPMやTQMと類似する言葉として「TPS」もあります。こちらはトヨタ自動車が提唱した生産管理手法のことで、「ジャストインタイム」と「自動化」の2つを主軸としています。

ジャストインタイムは必要なものを必要な時に必要な量だけ生産する考え方を、自動化はトラブルが発生した場合に設備が自動で生産を止める、あるいは従業員が生産ラインを止めて不良品を生産しない取り組みです。

TPMは、設備メンテナンスによる生産ロスの削減を根本的な目的としているため、TPSの基盤とも考えられています。

TPMで定義される16大ロスとは

製造現場だけでなく、時代の変容に応じるようにさまざまな業界でも重要視され始めているTPMには、ロスに対する細かな定義が16種類にわたって提唱されています。なお、16大ロスは「設備」「人」「原単位」の効率化を阻害する項目として分けられることから、ここからは3つの分野に分けた上でそれぞれのロスについて解説します。

1.設備における8つのロス

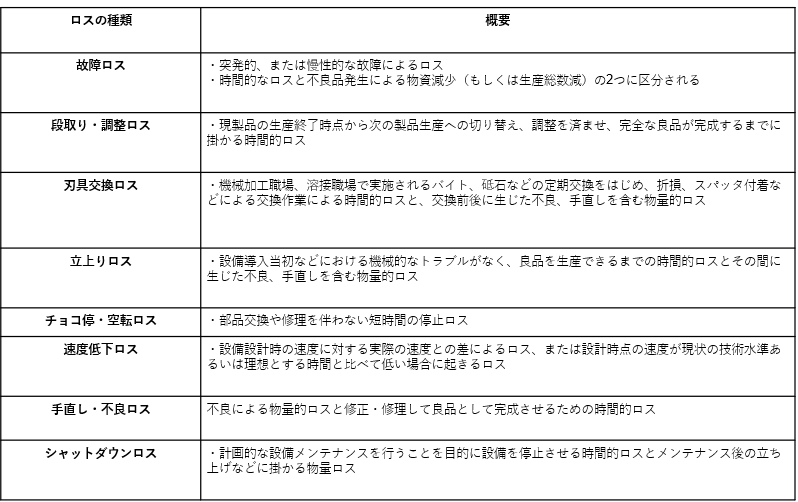

設備の効率化を阻害するロスは下表の通りです。

上述した設備面のロスを最小限に留めるためには、計画的なメンテナンスが欠かせません。メンテナンスを通じて設備の安定的な稼働が見込まれれば、トラブルによる設備の中断を減らしながら製造の効率化を実現できるでしょう。

2.人に関する5つのロス

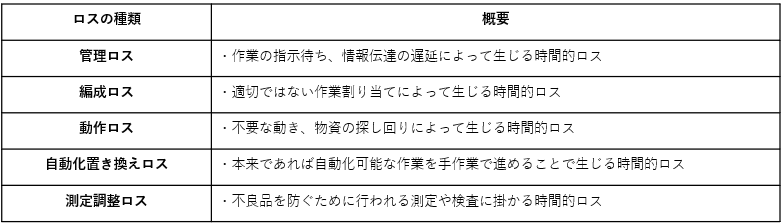

人の効率化を阻害するロスは下表の通りです。

人の効率化を阻害するロスは、主に作業環境が整備されていないことで起こるものが多いです。適切な従業員の配置、作業環境の改善、業務の自動化によって細かなロスを防ぐことができれば、生産性の向上を実現できるでしょう。

3.原単位に関する3つのロス

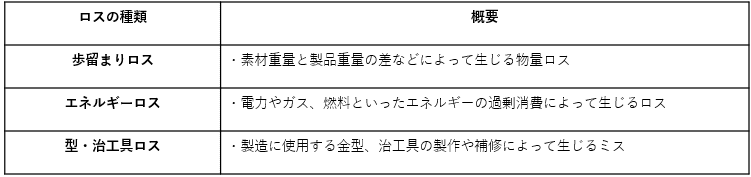

原単位の効率化を阻害するロスは下表の通りです。

これらについても、有効活用を心がけることで生産コストの削減、環境負荷の軽減を実現できます。

TPM活動を支える8つの柱

ここからは、TPMに取り組む上で把握しておきたい8つの柱について解説します。

1.個別改善

設備・生産プロセスにおけるロスのなかから根本的な原因を特定・改善する活動です。例えば特定の設備で慢性的に起こるトラブルの調査・分析を実施し、原因の特定・改善を図ることで稼働率を上げることができます。

2.自主保全

従業員自らが現場や設備を自主的に保全する活動です。保全活動は専門の技術者に任せることが多いですが、日常的に使う従業員に任せることで設備の異常を速やかに見つけ、大きなトラブルを防ぐことができます。

3.計画保全

事前計画の策定・実行によって保全作業を進める活動です。設備には細かな部品や機器が組み込まれており、これらは日常的な使用によって摩耗・劣化します。部品や機器の摩耗・劣化の進行度合いについて理解し、適切なタイミングでの交換・修理を行うことで安定した稼働を続けられます。

4.品質保全

不良品の発生を防ぐため、設備や生産プロセスの最適化を図り、製品の品質を安定させる活動です。たとえ設備や機器が問題なく稼働していても、不良品が生産されれば顧客からのクレームへと発展し、生産にロスを招いてしまいます。こうしたトラブルを避けるためには、設備の状態を常に監視し、必要に応じて修正・調整を実施することで品質の安定化、向上を可能にします。

5.教育訓練

現場に従事する従業員すべてが設備の構造やメンテナンスの工程、重要性について理解・学習し、トラブルが発生しても迅速に対応できるようにするための素養を身につける活動です。教育訓練の実施によって技術者や管理者以外も現場トラブルに順応できるようになり、生産におけるさまざまなロスを未然に防ぐことができます。

6.安全衛生環境

現場に従事する従業員の安全確保を目的に、マニュアルの整備や教育を実施する活動です。また、廃棄物を減らす取り組みやエネルギー消費の最適化を行うことで環境負荷の低減にもつながるため、持続的な生産活動の実現に期待できます。

7.設備初期管理

新たな設備の導入前と導入後までのプロセスを管理し、円滑な立上げを実現させる活動です。稼働後も細かくチェックし、異常がないか確認することで効率的な生産活動を実現できます。

8.管理・間接部門における保全

工場(または組織)全体の運営を支える活動のことです。生産計画の策定をはじめ、資材調達の最適化、効率化によってTPMをより実現させやすくなります。

TPM活動の取り組み方

ここからは、TPM活動の取り組み方について解説します。製造業に限らず、持続的な経営を実現させたい企業担当者の方は下記項目を参考にしながらTPMの推進を図りましょう。

経営者によるTPM実施宣言

まずは経営者によるTPM実施宣言を行います。宣言によって全社的な取り組みであることが従業員すべてに伝わり、同時に意識統一を図ることができます。なお、全従業員が集まることが現実的ではない場合は、ビデオメッセージを活用する方法がおすすめです。

どの方法で宣言を行う場合でも、なぜ取り組むのか、どのような目的があるのかについて共有することを失念しないようにしましょう。また、理由を説明しても理解できない、あるいは納得しない従業員がいる可能性を踏まえ、質問を受けられる体制と適切に回答できる準備をしておくと安心です。

社員教育・啓発活動

次に社員教育と啓発活動です。これらはTPMの基本概念と重要性について従業員に理解してもらう目的があります。そのため、1度にすべてを進めようとするのではなく、従業員の理解度などに応じて段階的に進められる教育プログラムを設けておくとよいでしょう。

また、社内報やポスターの活用によって従業員に対して自社が本気でTPM活動に取り組んでいるといった姿勢が伝わり、自分ごととして捉えやすくなります。

推進体制の整備

次に推進体制の整備です。このステップによってTPM活動に向けた推進環境の構築・整備、部門間連携の強化を実現できます。推進体制の整備では、経営者直轄の部署としてTPM推進部門を設け、TPM活動のリーダー的役割を持たせます。続いて、製造、管理などあらゆる部門からなる推進委員会を設けます。

こうした取り組みによってTPM活動に必要な組織が構成され、各部門の特性に順応した活動が実現できます。

方向性の洗い出し・目標設定

次にTPM活動に向けた方向性の洗い出しと目標設定です。活動の目的を明確にすることで、活動進捗を細かく管理できます。なお、方向性の洗い出しと目標の設定は具体的かつ測定可能なものにしておくことが望ましいです。現実的な方向性や目的に着地させることで、実現後の企業がイメージしやすくなり、従業員のモチベーションを保つことができます。

スケジュールの策定

次にTPM活動における具体的なスケジュールを策定します。全体のスケジュールを明らかにすることで、リソース配分の最適化を実現できます。なお、実際に始めてみた場合に、スケジュールが現実的ではないと感じることもあります。そのようなときは必要に応じて修正できるように余裕を持たせることで、TPM活動を着実に推進できます。

TPMの実施

次にTPMの実施です。例えばTPMを実施することを改めて全従業員に共有したいときは、全従業員参加のキックオフ会を開催することで目的や重要性について理解を深めた上で推進できます。一体感を持てるようなプログラムを企画・実施することで、従業員のモチベーションを高めながらTPM活動に取り組めます。

継続的な改善を図る

TPMを実施した後は、目的に近づいているかを分析するため、進捗状況と成果をみながら効果測定を行います。進捗状況を分析した結果、効果がでているときは、成果発表会や表彰式を開き、優れた取り組みを行った部門を評価・表彰することでモチベーションの維持・向上につながるでしょう。

TPMを成功させる!実施における3つのポイント

TPMを実施する上では、下記のポイントを心がけることで成功につなげることができます。

組織的な意識改革を図る

TPMは現場に従事する従業員や管理者だけで行うものではなく、組織的に推進することが推奨される取り組みです。成功させるためにはTPMについて理解するための教育プログラムの作成や研修環境の構築を行い、従業員全員の意識改革を図ることが大切です。

教育プログラムの作成、研修環境の構築を実施する際は、TPM推進部門を設置し、経営者の意見を忠実に再現・推進できるように準備しておくことをおすすめします。

現状把握を実施する

TPMの効果を高めるため、組織の現状把握も実施しましょう。組織に点在する現状を細かく洗い出すことで、設備の状態をはじめ不要な業務プロセスや無駄になっている従業員配置を把握できます。実施前のデータがあればTPM実施後のデータと比較できるため、進捗状況やTPMによる効果、新たな改善点の特定・判断がしやすくなります。

デジタル技術を導入する

TPMをより効率的に進めるため、IoTやAIといった最新技術を活用する方法もおすすめです。新たなテクノロジーを導入することで、設備の安定稼働と生産性の向上につながるほか、自動化を実現できれば従業員配置の最適化も可能です。

まとめ

TPM活動は、さまざまな生産ラインにおけるロスを防ぎ、持続的な経営につなげる取り組みです。大きく大別されたロスの3つの定義と8本の柱について理解を深めることで、組織的な改善活動を成功に導きます。

こうした取り組みに欠かせないデジタル人材が社内には不足しているといったときは、Peaceful Morningが提供する「DX Boost」をぜひご活用ください。DX Boostは貴社へのヒアリングを通じて必要なDX人材を最短即日でご提案するサービスで、スムーズかつ円滑なTPM活動を支援します。

コメントを残す